Diesen Artikel widmet Ihnen die B2B-Abteilung der Münze Österreich.

Zunächst ein bisschen Terminologie: Was ist eigentlich eine Ronde?

Unter einer Ronde versteht die Münzindustrie das fertig geformte und vorbereitete Ausgangsmaterial, das jeder Münze zugrunde liegt. Die Ronde – auch Blank, Schrötling, Platte oder Rohling genannt – ist das runde Materialplättchen, das mittels der Prägewerkzeuge in die Münze umgeformt wird. Grundsätzlich können Ronden aus jedem prägbaren Material bestehen. Wir beschäftigen uns in diesem Beitrag mit einer Sonderform der Ronde, nämlich mit der Ronde, die für Anlagemünzen und Gedenkmünzen in Gold Verwendung findet.

Während noch bis weit hinein in die zweite Hälfte des 20. Jahrhunderts die meisten Münzstätten ihre Ronden selbst herstellten, hat sich in den letzten Jahrzehnten eine Arbeitstrennung zwischen Münzstätte und Rondenlieferant entwickelt. Nur wenige Münzstätten produzieren ihre eigenen Goldronden. Das sind zumeist Münzstätten der Länder, in denen viel Gold gefördert wird – mit einer Ausnahme: der Münze Österreich.

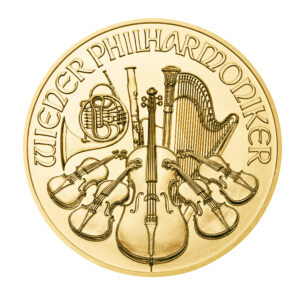

Der Wiener Philharmoniker – auf einer in der Münze Österreich produzierten Ronde. © Münze Österreich.

Die Münze Österreich als Rondenproduzent

Auch wenn die meisten Münzsammler es nicht wissen: Wer weltweit eine Gedenkmünze kauft, hat eine gute Chance, dass darin ein Stück österreichischer Spitzentechnologie verarbeitet ist, denn die Münze Österreich zählt zu den global erfolgreichsten Produzenten von Gold- und Silberronden. Ca. 60(!) Nationen prägen ihre Anlage- und Gedenkmünzen auf Ronden der Münze Österreich – und zwar in Gold und Silber.

DI Dr. Manfred Matzinger, seit 2012 technischer Vorstandsdirektor der Münze Österreich AG, nennt gleich mehrere Gründe dafür: „Unsere komplette Produktion ist auf die Kundenwünsche ausgerichtet. Wir erfüllen jede Spezialanforderung. Und wir beraten unsere Kunden optimal, schließlich ist nicht jedes aufwändige Ronden-Upgrade für jeden Prägeprozess erforderlich. Da profitiert unser Kunde von der Prägeerfahrung, die wir als Münze Österreich mit unserer Jahrhundertalten Tradition mitbringen. Jeder persönliche Berater, der den Kunden ausschließlich betreut, ist technisch geschult und hat einen direkten Draht in den Produktionsprozess, um so sicherzustellen, dass das fertige Produkt genau das ist, was der Kunde braucht – und da macht es keinerlei Unterschied, ob es sich um klassische 1 Unzen-Standardronden oder absolute Exoten hinsichtlich Durchmesser oder Legierung handelt. Da wir alle Prozesse der Rondenproduktion bei uns im Haus selbst gestalten können, hat der Kunde die freie Auswahl, welche Goldronde für ihn perfekt ist.“

Eine perfekte Ronde basiert auf dem perfekten Rohmaterial

Diese Weisheit kennt jeder gute Koch: Die Qualität des Endprodukts ist direkt mit der Qualität der Zutaten verbunden. So ist auch die Beschaffenheit des für die Goldronden eingesetzten Goldes entscheidend. Die Münze Österreich verwendet als Ausgangsprodukt ausschließlich Feingold mit einer Feinheit von 0.9999, aus dem erst im Haus die benötigte Legierung hergestellt wird. Schließlich ist die Legierung mit dem höchsten Feingehalt nicht immer automatisch die beste Legierung für jede Münze. Gerade im Bereich der Gedenkmünzen bieten andere Legierungen viele Vorteile.

VD DI Dr. Manfred Matzinger sagt dazu: „Wir haben viele Kunden, die eine ganz spezielle Legierung bei uns bestellen. Da wir diese Legierung selbst herstellen, fällt für sie kein Aufschlag bei Kleinmengen in ungewöhnlichen Legierungen an. Das ist kostensparend für den Kunden, aber auch für den Sammler: Münzstätten können ganz anders kalkulieren, wenn sie den Preis für das Ausgangsprodukt niedrig halten. Wobei ich eines klarstellen möchte: Auch wenn man vielleicht ein bisschen Geld damit sparen könnte, wir machen keinerlei Kompromisse hinsichtlich Umwelt, Nachhaltigkeit und fairen Arbeitsbedingungen in den Raffinerien. Wir verwenden ausschließlich Gold für unsere Ronden, das aus Betrieben kommt, die eine BME-Zertifizierung besitzen.“

Der BME, was für Bundesverband Materialwirtschaft, Einkauf und Logistik e. V. steht, ist ein vor allem im Europa tätiger Fachverband für Einkäufer, der seinen 9.750 Mitgliedern hilft, eine kompetente Entscheidung bei der Wahl ihrer Rohstoffe zu treffen. Er hat u. a. Standards entwickelt, die sicherstellen, dass das BME-Zertifikat nachhaltig wirtschaftende Raffinerien von den schwarzen Schafen der Branche unterscheidet.

Marktkompetenz, von der alle ihren Nutzen haben

Viele Anleger erinnern sich mit Schrecken an das Jahr 2020, als die Nachfrage nach Goldmünzen das Angebot bei weitem überstieg. VD DI kommentiert: „2020 war der Wiener Philharmoniker wieder die Nummer 1 am Weltmarkt. Einer der Gründe dafür war die Tatsache, dass wir auch in Zeiten von Corona liefern konnten. Drei Wochen lang waren wir weltweit sogar die einzigen, die überhaupt liefern konnten. Das hat seinen guten Grund. Wir sind ein gern gesehener Geschäftspartner für viele Raffinerien. Wir verhandeln mit ihnen auf Augenhöhe und haben langjährige Lieferverträge. Davon profitierten nicht nur wir und implizit die Käufer des Wiener Philharmonikers, sondern auch Münzstätten auf der ganzen Welt, denen wir auch in dieser problematischen Phase weiter Goldronden liefern konnten. Die Pflege unsere langjährigen Geschäftsbeziehungen schlägt sich natürlich in den Konditionen nieder, die uns unsere Raffinerien einräumen, die geben wir voll an unseren Kunden weiter, der dadurch für den Sammler günstigere Preise kalkulieren kann.“

Vom Rohmaterial zum Zain

Geliefert wird das Feingold von den Raffinerien in Form eines Industriebarrens, auch Zain genannt. Er passt mit seinen 7,5 kg optimal in die Schmelze, in der jede gewünschte Legierung hergestellt wird. Dass die Legierung exakt den Vorgaben entspricht, dafür sorgt das hauseigene Edelmetalllabor, das – ganz nebenbei gesagt – zu den weltweit führenden Edelmetalllaboren zählt.

Im Labor wird zunächst die Eingangskontrolle durchgeführt, und zwar nicht nur für das zugekaufte Material. VD DI dazu: „Bei der Herstellung der Ronden fällt das so genannte Stanzgitter an. Wir stellen sicher, dass die passenden Stanzgitter in der Schmelze wieder zu Ausgangsmaterial eingeschmolzen werden. So müssen wir kein eigenes Gold zurück zum Scheiden geben.“

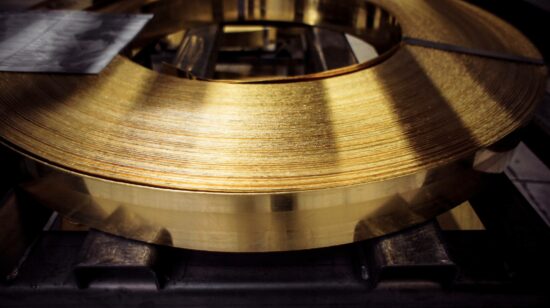

Die exakte Schmelztemperatur hängt übrigens von der Legierung ab. Sie wird exakt bemessen, um so Energie zu sparen. Die hochmoderne Bandgießanlage des Schweizer Herstellers Wertli formt aus der flüssigen Legierung einen Strang. Eine Einheit von 7 Litern flüssigem Gold werden dabei zu einem 140 kg schweren Band. Ein Techniker des hauseigenen Edelmetall-Labors überprüft von jeder einzelnen Einheit die Zusammensetzung, um die Qualität des gesamten Strangs zu sichern. Wenn er dann fertig ist, hat so ein Strang, auch Coil genannt, ein Gewicht bis zu 1,2 Tonnen. VD DI dazu: „Für den optimalen Prozess passen wir schon bei diesem Schritt die Breite und die Höhe des hergestellten Stranges an die kundenspezifischen Wünsche an. So erhält jeder Kunde ein Produkt mit den optimalen Eigenschaften, das mit möglichst geringen Kosten zum Endprodukt mit höchster Qualität umgeformt werden kann.“

Rolling / Milling

Ein weiterer entscheidender Prozessschritt für die perfekte Ronde ist das Auswalzen. Der gegossene Strang wird – als würde man den Teig für Weihnachtsplätzchen ausrollen – auf exakt die richtige Dicke gewalzt.

Geleistet wird diese Arbeit auf einer topmodernen Walze aus dem Hause Bühler. Das Unternehmen stellt übrigens tatsächlich neben Walzen für Metallbleche auch Walzen für Back- und Teigwaren her – wobei die Technologie dann natürlich eine etwas andere ist.

Der erste Walzgang – das Vorwalzen – dient dazu, den Coil dünner zu machen. Er wird dadurch nicht nur breiter und länger, sondern auch härter. Diese ursprüngliche Härte ist einer detailreichen Prägung abträglich: Nur eine geschmeidige Ronde ermöglicht das erwünschte hohe Relief. Deshalb kommt der Coil nach dem Vorwalzen in den Anlassofen, wo er bei ca. 600 Grad geglüht wird, um wieder weich und leicht prägbar zu werden.

Und dann geht es gleich noch einmal auf die Walze, denn um die perfekte Ronde herzustellen, braucht es den perfekten Coil mit einer gegen Null gehenden Abweichung von der perfekten Dicke. VD DI dazu: „Das Walzen ist unsere Kernkompetenz. Deshalb leisten wir uns die weltbeste Walze, die man für Geld kaufen kann. Denn die Walzdicke ist von zentraler Bedeutung für die Kosten der Ronde: Ist der Coil auch nur ein weniges zu dünn, entsteht eine untergewichtige Ronde, die ausgeschieden werden muss. Ist der Coil marginal zu dick, wird die Ronde übergewichtig und erzeugt einen Verlust an Material. Unser Kunde kalkuliert mit einer Ronde, die exakt die vereinbarten Spezifikationen aufweist, übrigens auch im Bereich der Härte. Jede Münzanstalt kann sich bei uns aussuchen, welche Prägehärte sie für ihre Ronde haben möchte, um ein optimales Endergebnis zu erzielen.“

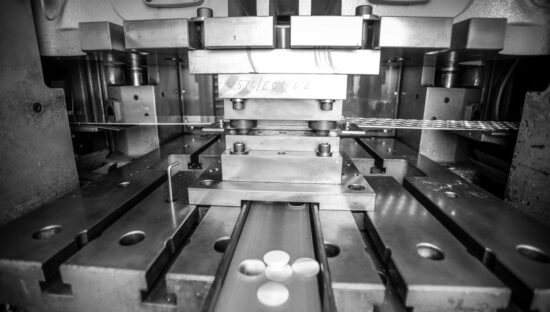

Die Herstellung der Blanks wie Plätzchenausstechen

Der nächste Schritt ist die Stanze. Der aufgerollte Coil wird in sie eingespeist und erst einmal wieder gerade gebogen. Aus dem Metallband sticht ein Werkzeug die einzelnen Ronden aus. VD DI beschreibt, worauf es ankommt: „Wir sprechen mit unserem Kunden genau ab, welche Toleranz – und zwar im Bereich von einem Hundertstel Millimeter – beim Ausstechen erwünscht ist. Die Sache ist nämlich die: Je weniger Ronden wir auf einen Hub ausstanzen, umso höher die Präzision, aber natürlich auch umso höher der Werkzeugverbrauch und damit die Kosten. Wir stellen unsere Werkzeuge selbst her, aber diese Entscheidung muss der Kunde treffen, genauso übrigens wie die Entscheidung, ob er seine Ronden bereits mit einer bestimmten Rändelung geliefert haben möchte.“

Eine Ronde nach Kundenwunsch

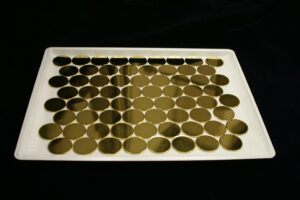

Theoretisch wäre die Ronde nun fertig, jedenfalls nachdem sie durch die hauseigene, penible Kontrolle gegangen ist, die garantiert, dass sie tatsächlich das perfekte Gewicht, den perfekten Radius, die perfekte Legierung und die perfekte Dicke hat. Kunden, die so eine rohe Ronde wünschen, können sie jetzt kaufen, aber klassischerweise wird ein Teil der weiteren Bearbeitung noch in der Münze Österreich durchgeführt.

Dazu gehört vor allem die Bearbeitung des Randes: Er wird gestaucht, wobei jede Prägestätte ihre ganz genauen Vorgaben hat, wie diese Stauchung aussehen soll. VD DI dazu: „Die Münze Österreich kann jede Form der Randgestaltung liefern. Alles, was wir brauchen, ist eine präzise Vorzeichnung. Dann fertigen wir eigene Werkzeuge für jede gewünschte Stauchform. Und da das bei uns alles im Haus geschieht, haben wir die Möglichkeit, sehr schnell auf Änderungswünsche zu reagieren.“

Für normale Goldronden findet das Stauchen schnell und kostengünstig in einer Maschine statt. Aber es geht auch aufwändiger: Für ganz besonders exquisite Gedenkprägungen wird jede Ronde einzeln von Hand eingelegt, um sie so vor jeder Verletzung durch die Berührung mit einer anderen Ronde zu schützen. VD DI dazu: „Das sind natürlich absolute High End Produkte, aber diese Behandlung vereinfacht die Prägung. Natürlich bieten wir auch bei der Nachbearbeitung der Blanks unterschiedliche Methoden für unterschiedliche Qualitätsansprüche.“

Polieren

Die Maschine, auf der das Polieren der Blanks stattfindet, kommt aus dem Hause Spaleck und wurde erst vor anderthalb Jahren angeschafft, um sämtliche EU-Standards nicht nur einzuhalten, sondern weit zu übertreffen. VD DI dazu: „Ich habe Kinder, und denen möchte ich eine Welt hinterlassen, in der sie eine intakte Natur erleben können. Deshalb ist es mir auch persönlich wichtig, möglichst nachhaltig zu arbeiten. Wir von der Münze Österreich wollen nicht nur die perfekte Ronde herstellen, sondern dies auch so tun, dass unsere Umwelt keinerlei Schaden trägt. Viele unserer Kunden wissen das zu schätzen. Es ist eben nicht nur der Preis eines Produkts entscheidend, sondern auch das sichere Gefühl, der Umwelt mit dem Kauf nicht geschadet zu haben. Beim Polieren werden traditionell viele Chemikalien benutzt, die dank dieser modernsten Technologie immer wieder recycelt werden. Solche Umwelt schonenden Methoden werden eingesetzt, gleich ob wir 70 kg Ronden in einem einzigen Waschgang mit Stahlpolierkugeln polieren oder ob wir beim Trommelpolieren nur 7 kg Ronden aufbereiten.“

Übrigens, der Zeitaufwand zwischen den beiden Polier-Methoden ist enorm: Während die Standardmethode für 70 kg Ronden nur 20 Minuten dauert, braucht das Trommelpolieren bis zu 14 Stunden. VD DI: „Das ist halt der Unterschied zwischen einer Standardronde und einem High End Produkt für höchste Ansprüche. Der Kunde gibt vor, wie viel Aufwand er möchte. Wir passen uns seinen Bedürfnissen an. Das gilt natürlich auch für die Rauigkeit der Ronde. Sie kann auf Kundenwunsch angepasst werden. Schließlich eignet sich eine zu hohe Rauigkeit nicht für den heute so beliebten Spiegelglanz, eine zu niedrige Rauigkeit ist aber extrem schwierig zu prägen. Und spätestens an dieser Stelle können unsere Kunden die Tatsache nutzen, dass wir selbst eine Prägeanstalt mit beträchtlicher Erfahrung in der Herstellung aufwändigster Münzen sind. Unsere Fachverkäufer sind gleichzeitig technische Berater, die kompetent beraten können, wenn der Kunde sich nicht sicher ist, was genau er braucht.“

Die Auslieferung

Dass der Kunde König ist, zeigt sich auch an den unterschiedlichen Möglichkeiten der Auslieferung. VD DI dazu: „Wir erfüllen jeden Kundenwunsch. Wir können Ronden sogar so verpacken, dass sie direkt in die Münzpresse eingespeist werden können. Kein Kundenwunsch ist uns zu aufwändig.“

Es steckt also eine ganze Menge technisches Knowhow in jeder einzelnen Goldmünze – und zwar nicht nur in ihrer Prägung, sondern auch in der Produktion der Ronde.

Mehr über den B2B Bereich erfahren Sie auf der Website der Münze Österreich.

Dort gibt es auch Informationen über das wohl bekannteste Produkt der Münze Österreich, den Wiener Philharmoniker.

Dem Wiener Philharmoniker ist übrigens ein ganzes Buch gewidmet.

Hier finden Sie einige Informationen zu unserem Interview-Partner, DI Dr. Manfred Matzinger-Leopold.